Boosted Energy

– überall

leistungsstark

Unsere kinetischen Hochleistungs-

Speicher geben Energie 6-fach

verstärkt wieder ab.

Für Dekarbonisierung und bedarfsgerechte elektrische Leistung – überall.

Die kinetischen Hochleistungsspeicher ADAPTIVE Amperage liefern die zusätzliche elektrische Leistung, die es braucht:

- Für den beschleunigten Ausbau der Ladeinfrastruktur

- Zum Ausgleich von Netzschwankungen

- Für eine effiziente Nutzung von Erneuerbaren Energien

- Ohne Netzausbau, ohne Trafo

Skalierbarer Pufferspeicher mit je 350 kW Gesamtleistung

Mehrfach patentierte Innovation

für höchste Effizienz

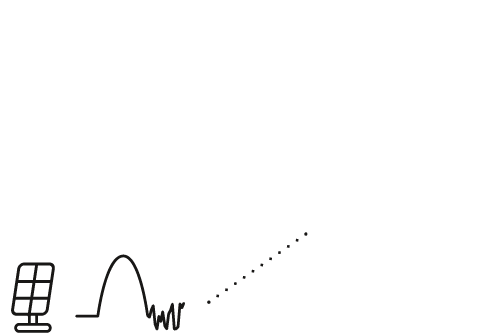

Das Schwungrad ist die älteste bekannte Methode zur Energiespeicherung: Schon die Töpferscheibe nutzte das Prinzip, Rotationsenergie zu speichern, ebenso wie das Schwungrad. Mit ADAPTIVE Amperage, dem modernen Schwungrad-Hochleistungspeicher wird dieses Prinzip auf ein neues Niveau gehoben.

- Aus dem Kreisel wird ein energetisch optimierter High-Tech Hohlzylinder

- Gefertigt aus maximal speicherfähigem Kohlenstoff-Material

- Ultra- robuste Bauweise mit Magnetlagerung im Hochvakuum

- 18.000 Umdrehungen / Minute

- Wirkungsgrad >92%

- Internationaler Patentschutz

- Einfacher Aufbau – ohne Netzausbau und Trafo

- Modular und skalierbar

- Minimaler Wartungsaufwand

- Integrierbar mit HPC Chargern und anderen Abnehmern

- Ultra-Schnellladen: Auch als All-in-One Lösung mit eigener Ladestele

Nachhaltig und verlässlich

Unsere Speicher sind nachhaltig, langlebig und enthalten keine Batterie-Chemie.

Wir stellen zuverlässig im deutschen Maschinenbau her, haben etablierte regionale Lieferketten und konkurrieren in der Beschaffung nicht mit Batterie-Herstellern.

GreenTech Made in Germany.

Bekannt aus:

Starke Leistung für viele Anwendungen

Auch wenn die Leistung des Stromnetzes nicht ausreicht, können Sie zukunftsweisende Projekte der Dekarbonisierung umsetzen: Mit den kinetischen Hochleistungs-Speichern von Adaptive werden PKW, LKW und andere heavy-duty Anwendungen nachgeladen, der ÖPNV elektrifiziert, Netze stabilisiert und Batterien geschützt.

Geboosterte elektrische Leistung bis 350 kW pro System und ein modulares, skalierbares System machen es möglich.

- Ab 40 kW / 63 Ampere-Anschluss

- Direkt am Netzansschlusspunkt, ohne Trafobau

- Erneuerbare Energiequellen integrierbar und priorisiert ansteuerbar

- In hybriden Pufferspeicher-Systemen nutzbar